Le Projet BEAST est né de l’idée d’éliminer une grande partie des accumulateurs d’un véhicule électrique (ces derniers étant très polluants lors de leur production et de leur recyclage ou élimination) et de les remplacer par une production d’électricité embarquée. Comme pour d’autres de nos projets, le véhicule doit répondre à certains critères; simplicité, réparations facilitée, durabilité, possibilité d’évolution et d’adaptation, utilisations minimisée de matériaux synthétiques, etc. Le véhicule doit pouvoir être utilisé dans le domaine privé et aussi comme véhicule de travail robuste.

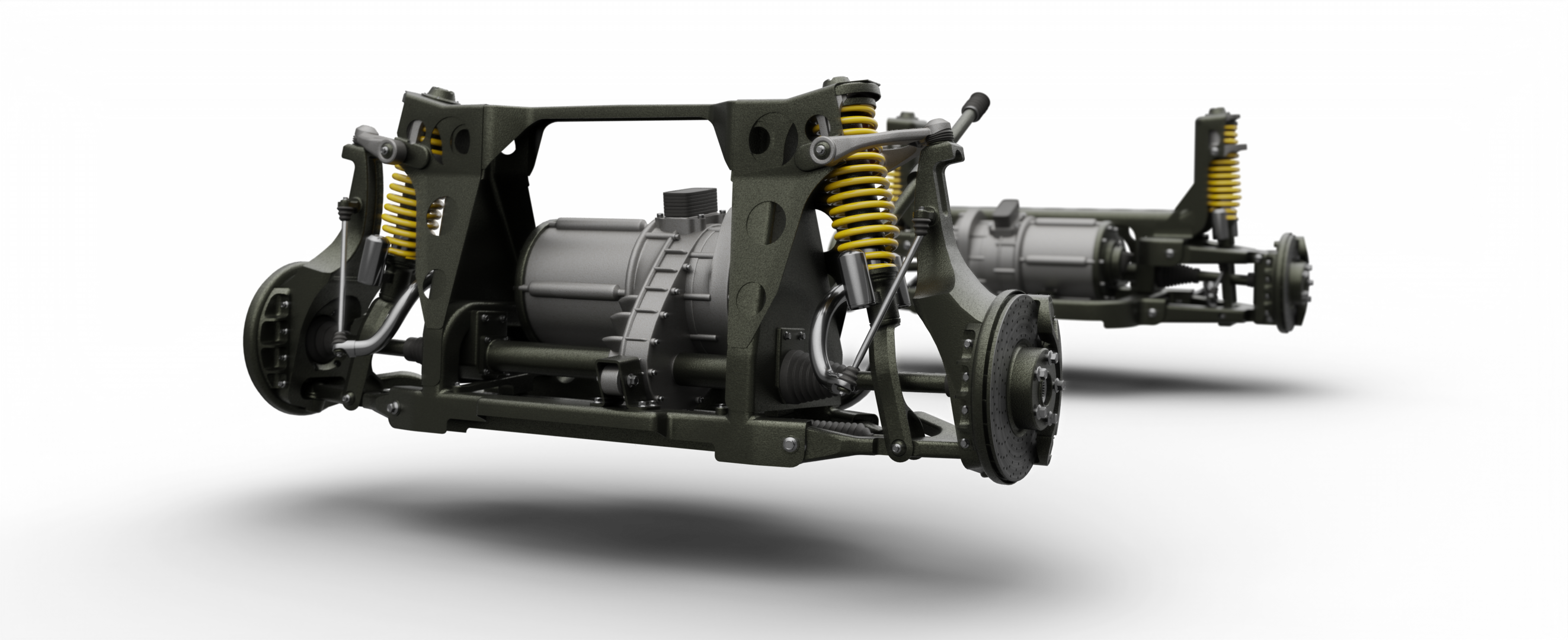

Motorisation

Les moteurs électriques sont actuellement les éléments qui offrent le meilleur rendement énergétique pour mettre un objet en mouvement de rotation. Ici, il s’agit de faire tourner les essieux avant et arrière afin de maîtriser indépendamment chaque roue. Pour ce projet les moteur choisis sont les modèles TESLA X (fig. 1). Leur conception permet le contrôle de la rotation de chaque roue et également de récupérer l’énergie de décélération, donc d’optimiser un l’énergie d’un trajet.

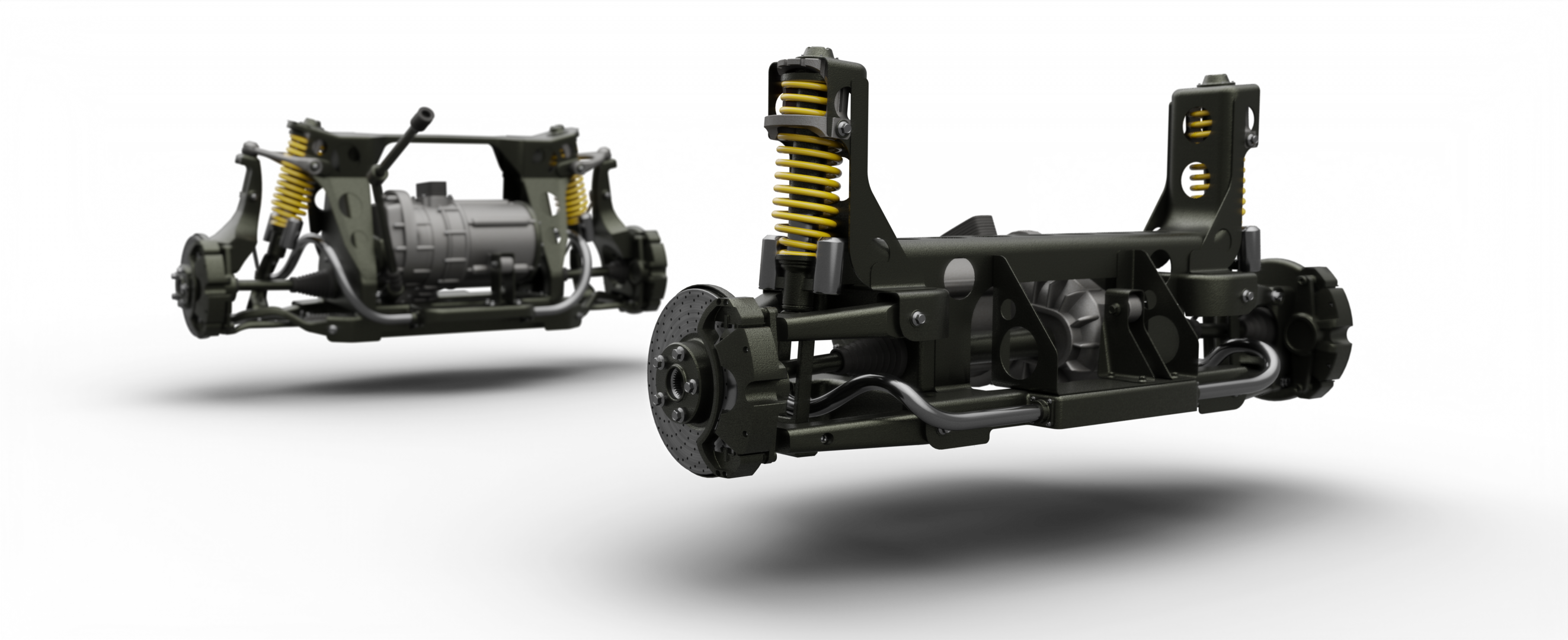

Plateforme de géométrie

La géométrie de la suspension (fig. 2 & 3) doit offrir une grande stabilité dans une plage de fonctionnement normale. Ici les suspensions des quatre moyeux de roue sont indépendantes pour assurer un comportement optimal en condition de conduite standard. Cependant, elle sont constituées de pièces de tôles mécano soudées renforcées et de pièces en alliages légers pour supporter une utilisation dans des conditions contraignantes hors routes.

La suspension offre un débattement maximale de près de 300 millimètres qui permet de franchir des à obstacles sans décrochement à basse vitesse. Les amortisseurs pilotés permettent une régulation d’assiette et un ajustement de la hauteur de caisse.

Sur le train avant, le couple de suspension est lié part un assemblage de de tôles en plusieurs couches aux points hauts et aux points bas des lignes de torsion et de flexion pour diminuer les efforts sur la caisse de carrosserie.

Sur le train arrière, comme il n’y a pas de système de direction, les efforts sur les points hauts sont déportés près des points bas pour laisser plus de place à l’espace habitable. Seuls les points pas sont renforcés par une construction en tôles multicouches.

La transmission du couple de traction des moteurs aux moyeux est de conception standard, soit au moyen de couples de cardans. Cette construction diminue légèrement l’efficience énergétique du système, mais reste nécessaire pour une tenue de route optimale dans des conditions de conduite à une vitesse supérieure à 80 kilomètres par heure.

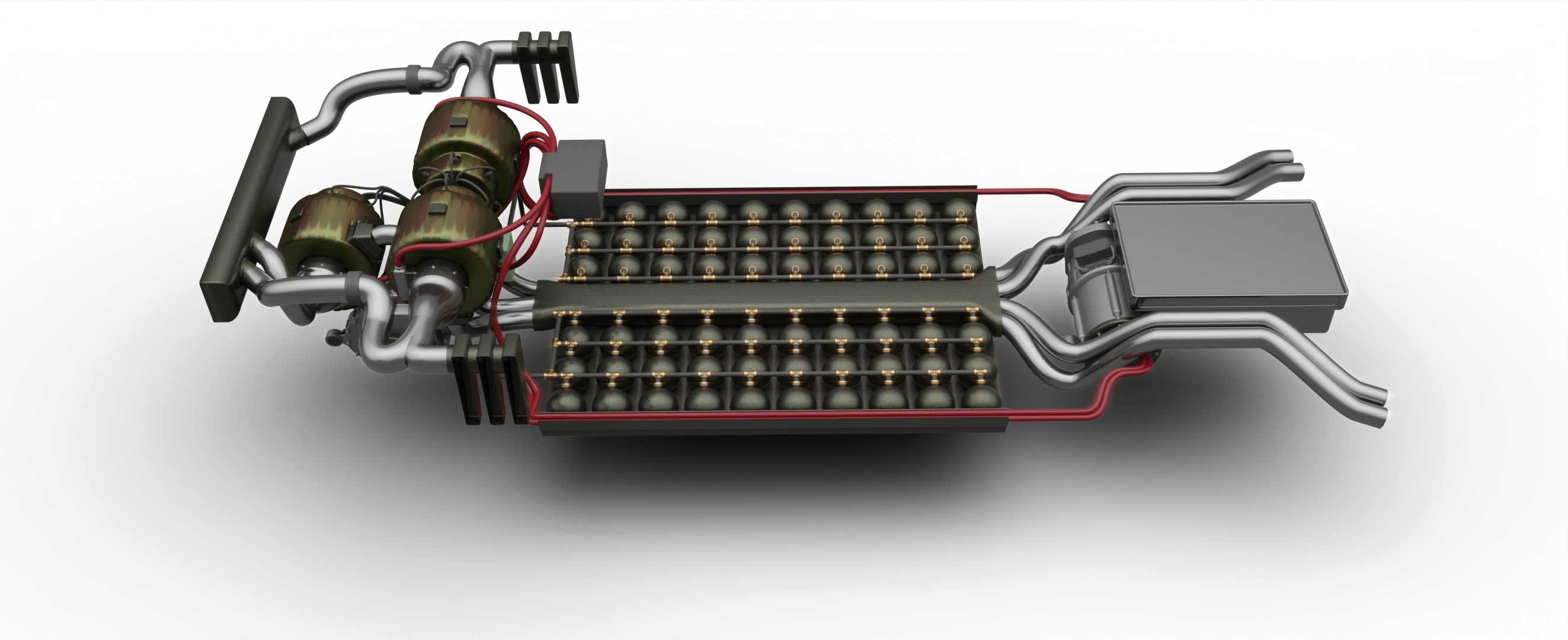

Production électrique

Pour diminuer la quantité d’accumulateurs dont la production nécessite des matériaux très affinés, coûteux et très polluants, un système de production électrique est embarqué dans le véhicule. Il s’agit de trois alternateurs couplés à des turbine à gaz de type Capstone adaptées pour fonctionner à l’hydrogène (fig. 4). La production électrique de ce système est estimé à plus de 10 mégawatts, ce qui permet de couvrir largement les besoins énergétique du véhicule et de tous ses accessoires. L’autonomie du véhicule en utilisation mixte est estimée à plus de mille kilomètres.

Le réservoir d’hydrogène gazeux est constitué de 60 sphères de 1,8 litres, soit plus de 100 litres de gaz. Cette conception permet d’éviter une combustion spontanée du gaz en cas d’accident. Les sphères sont disposé sous l’habitacle lui-même renforcé et sont libérées en cas de choc.

Le principe de fonctionnement du système énergétique (fig. 5) est pensé de la façon suivante: L’hydrogène gazeux est injecté dans les différentes turbines en fonction du besoin énergétique. Le couple turbine générateur transforme l’énergie thermique en énergie électrique. Une grande partie est directement utilisée par le véhicule (traction, lumière, climatisation, etc) une plus petite partie est stockée dans un petit accumulateur à l’arrière, sous le coffre, pour des actions comme le démarrage du système, tampon énergétique, etc. Cet accumulateur sert aussi à la récupération en décélération.

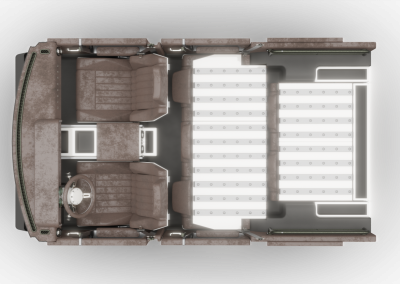

Intérieur

L’habitacle doit être pratique, confortable, spacieux et modulable. Dans la version présentée, il n’y a aucun système multimédia intégré. Le véhicule est pensé comme un objet servant uniquement au déplacement.

Les matériaux utilisés sont l’acier, l’aluminium, le bois, le tissu et le cuir. La console centrale peut cacher un système de climatisation et un système multimédia. Il y a 7 vraies places assises. Les banquettes arrière et la banquette de coffre sont amovibles facilement mais aussi pliables pour une utilisation optimale et modulable de l’espace. Différentes configurations sont présentées dans la galerie et le film (fig. 6).